Bagaimana Mesin Gergaji Otomatis Merevolusi Pemotongan Industri Bervolume Tinggi

Keuntungan Inti Mengintegrasikan Mesin Gergaji Otomatis dalam Produksi

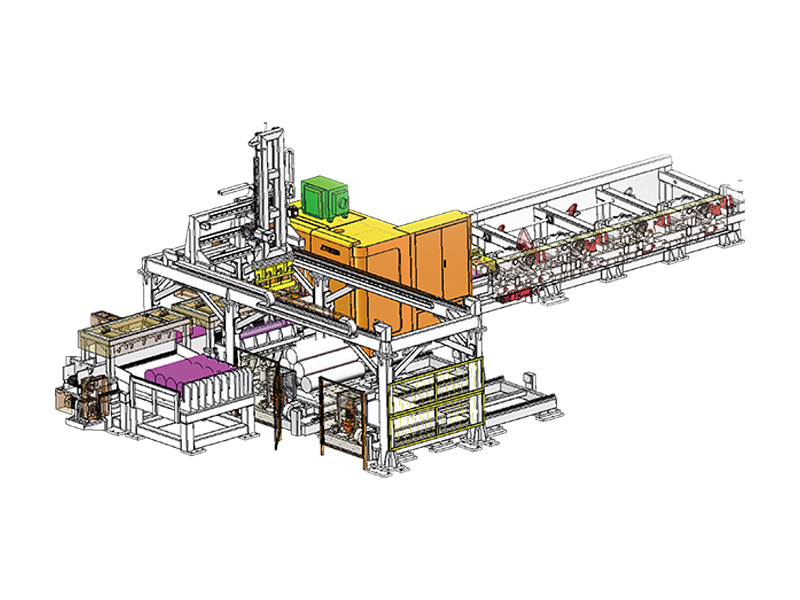

Peralihan dari proses pemotongan manual atau semi-otomatis ke mesin gergaji otomatis menunjukkan lompatan signifikan dalam efisiensi produksi. Mesin-mesin ini dirancang untuk menangani tugas-tugas yang berulang dan bervolume tinggi dengan tingkat presisi yang tidak dapat dilakukan oleh operator manusia dalam shift yang panjang. Dengan memanfaatkan sistem PLC (Programmable Logic Controller) yang canggih, gergaji otomatis dapat mengatur siklus pengumpanan, penjepitan, dan pemotongan material tanpa intervensi terus-menerus. Hal ini mengurangi biaya tenaga kerja sekaligus meningkatkan hasil produksi fasilitas, memungkinkan bisnis memenuhi tenggat waktu yang lebih ketat dan volume pesanan yang lebih besar.

Keselamatan adalah faktor penting lainnya yang mendorong penerapan teknologi penggergajian otomatis. Gergaji otomatis modern dilengkapi dengan area pemotongan yang tertutup sepenuhnya dan sensor yang mendeteksi ketidakteraturan tegangan material atau kesehatan mata pisau. Karena jarak operator dari pisau yang bergerak dan sistem penjepitan bertekanan tinggi, risiko cedera di tempat kerja dapat diminimalkan secara drastis. Hal ini menciptakan lingkungan yang lebih terkendali di mana fokusnya beralih dari penanganan fisik ke pengendalian kualitas dan pemantauan sistem.

Spesifikasi Teknis dan Rincian Komponen

Sistem Pengumpanan Presisi

Inti dari keakuratan gergaji otomatis terletak pada mekanisme pengumpanannya. Sebagian besar model kelas atas menggunakan sekrup utama yang digerakkan motor servo atau angkutan hidrolik untuk memindahkan material ke zona pemotongan. Sistem ini dapat memposisikan benda kerja dengan toleransi seketat ±0,1 mm. Tingkat pengulangan ini memastikan bahwa setiap bagian dalam ribuan batch adalah identik, yang sangat penting untuk proses hilir seperti pengelasan atau pemesinan CNC yang memerlukan dimensi yang konsisten.

Pendinginan dan Pelumasan Pisau

Panas adalah musuh utama umur panjang pedang. Mesin gergaji otomatis dilengkapi sistem penyaluran cairan pendingin yang canggih, sering kali menggunakan metode "tetesan mikro" atau "banjir" tergantung pada bahan yang dipotong. Untuk logam non-besi seperti aluminium, semprotan kabut mencegah material "menempelkan" gigi bilahnya, sedangkan pemotongan baja berat sering kali memerlukan aliran cairan pendingin yang stabil untuk menarik panas dari ujung karbida. Pengaturan suhu ini memperpanjang umur bahan habis pakai yang mahal dan memastikan hasil akhir yang lebih bersih dan bebas duri pada permukaan potongan.

Membandingkan Jenis Gergaji Otomatis untuk Berbagai Aplikasi

Memilih mesin yang tepat sangat bergantung pada geometri dan kekerasan material yang diproses. Tabel di bawah menguraikan perbedaan utama antara konfigurasi penggergajian otomatis yang umum digunakan di bengkel mesin modern.

| Tipe Mesin | Bahan Ideal | Manfaat Utama |

| Gergaji Pita Otomatis | Baja struktural besar dan bundelnya | Garitan kecil (lebih sedikit limbah material) |

| Gergaji Dingin Otomatis | Batang padat dan pipa berdinding tebal | Permukaan akhir seperti cermin |

| Gergaji Bundar Berkecepatan Tinggi | Profil aluminium dan non-ferrous | Waktu siklus yang sangat cepat |

Fitur Utama yang Harus Diperhatikan pada Unit Modern

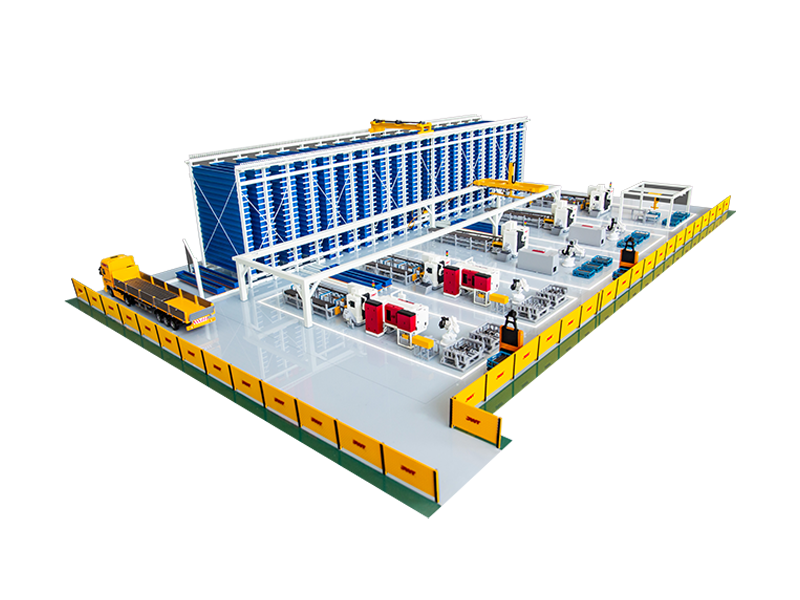

Saat mengevaluasi mesin gergaji otomatis untuk fasilitas Anda, beberapa fitur "pintar" dapat berdampak signifikan terhadap ROI jangka panjang. Penyertaan teknologi ini membantu menjembatani kesenjangan antara perangkat keras sederhana dan manufaktur cerdas.

- Penggerak Frekuensi Variabel (VFD): Memungkinkan penyesuaian kecepatan bilah secara tepat agar sesuai dengan kekerasan spesifik paduan.

- Bundle Clamping: Kemampuan untuk menjepit dan memotong beberapa bagian material sekaligus, meningkatkan output secara eksponensial.

- Konveyor Chip Otomatis: Menghilangkan serutan logam dan serpihan dari dasar mesin untuk mencegah kemacetan dan waktu henti.

- Antarmuka Layar Sentuh: Menyederhanakan pemrograman daftar potong, memungkinkan operator menyimpan "pekerjaan" untuk dipanggil kembali dengan cepat di masa mendatang.

Praktik Terbaik Pemeliharaan untuk Umur Panjang

Untuk menjaga ketepatan suatu mesin gergaji otomatis , diperlukan jadwal pemeliharaan yang ketat. Karena alat berat ini sering dijalankan dalam beberapa giliran kerja, keausan pada lengan pemandu dan seal hidraulik dapat terakumulasi dengan cepat. Operator harus melakukan pemeriksaan harian pada level cairan dan memeriksa pemandu blade apakah ada tanda-tanda ketidaksejajaran. Mengencangkan bilah pisau dengan benar juga penting; bilah yang tegangannya kurang akan "berkeliaran", menyebabkan potongan bengkok dan potensi patah, sedangkan tegangan yang berlebihan dapat menyebabkan kegagalan bantalan dini. Pembersihan sensor material secara teratur juga sama pentingnya untuk memastikan sistem pengumpanan otomatis terus mencatat keberadaan material secara akurat.