Apakah Mesin Gergaji Bundar Industri Anda Menghasilkan Presisi Maksimal? 5 Kunci Optimasi

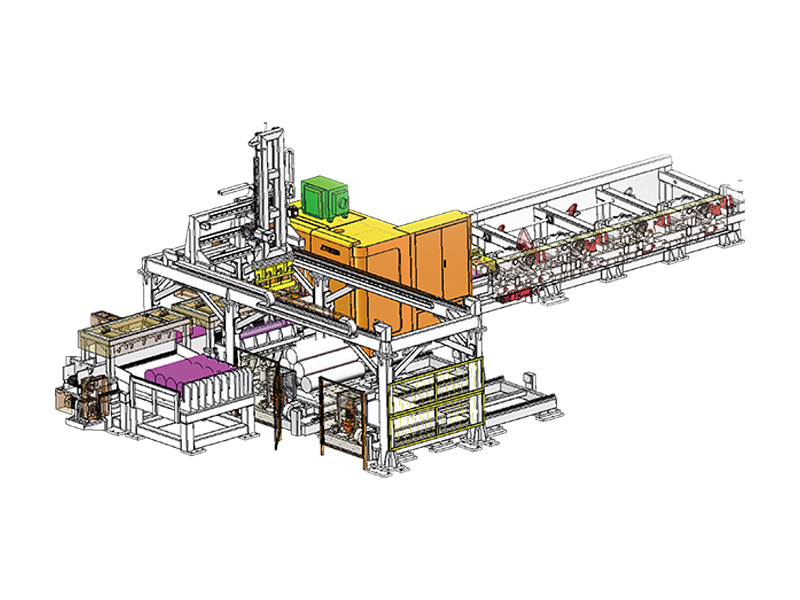

Komponen Inti dan Desain Mekanik

Mesin gergaji bundar industri modern adalah keajaiban teknik tugas berat yang dirancang untuk pengoperasian berkelanjutan di lingkungan dengan output tinggi. Berbeda dengan versi genggam, pembangkit listrik stasioner ini menggunakan motor induksi besar yang dihubungkan ke punjung yang presisi. Stabilitas alat berat ini berakar pada dasar besi tuangnya, yang menyerap getaran mikro yang dapat menyebabkan penyimpangan garitan atau hasil akhir yang kasar. Model kelas atas sering kali menggunakan mekanisme meja geser dengan bantalan linier untuk memastikan benda kerja terberat sekalipun dapat bergerak melintasi blade dengan gesekan minimal dan akurasi penyelarasan maksimum.

Sistem Penggerak dan Transmisi Tenaga

Sistem transmisi menentukan pengiriman torsi gergaji. Sebagian besar unit industri menggunakan sistem penggerak multi-V-belt untuk mentransfer daya dari motor ke poros bilah. Desain ini memungkinkan terjadinya sedikit selip jika terjadi kemacetan material, sehingga melindungi motor agar tidak terbakar. Gergaji bundar canggih yang terintegrasi dengan CNC dapat menggunakan motor tanpa sikat penggerak langsung untuk kontrol kecepatan variabel, memungkinkan operator menyesuaikan Revolusi Per Menit (RPM) berdasarkan kepadatan spesifik dan sifat termal material yang dipotong.

Memilih Blade yang Tepat untuk Aplikasi Industri

Pisau adalah bahan habis pakai utama dalam setiap operasi pemotongan industri, dan memilih geometri yang tepat sangat penting untuk efisiensi biaya. Bilah industri biasanya dilengkapi dengan Tungsten Carbide (TCT) atau Polycrystalline Diamond (PCD) untuk menahan panas tinggi yang dihasilkan selama proses produksi yang lama. Jumlah gigi dan profil gerinda—seperti Flat Top Grind (FTG) untuk ripping atau Alternate Top Bevel (ATB) untuk crosscutting—harus disesuaikan dengan material untuk mencegah serpihan dan mengurangi beban pada motor mesin.

| Jenis Bahan | Penggilingan Gigi yang Direkomendasikan | Jumlah Gigi Standar |

| Merobek Kayu Keras | Atas Datar (FTG) | 24 - 30 |

| Melamin / Laminasi | Penggilingan Tiga Chip (TCG) | 60 - 80 |

| Logam Non-Ferrous | TCG yang dimodifikasi | 80 - 100 |

Keselamatan Operasional dan Kalibrasi Presisi

Keselamatan dalam lingkungan industri lebih dari sekadar pelindung mata pisau. Mesin-mesin modern dilengkapi dengan pisau riving yang bergerak bersama mata pisau untuk mencegah bantingan balik, yang merupakan penyebab umum kecelakaan bengkel. Selain itu, sistem pengereman frekuensi tinggi merupakan standarnya, yang mampu menghentikan bilah berkecepatan tinggi dalam waktu kurang dari tiga detik. Kalibrasi juga sama pentingnya; penyimpangan bahkan sebesar 0,5 derajat pada keselarasan pagar dapat mengakibatkan "kemiringan", yaitu bagian belakang bilah membakar kayu atau menghentikan motor karena gesekan yang berlebihan.

Protokol Pemeliharaan Utama

Untuk memastikan umur panjang gergaji bundar industri, jadwal perawatan yang ketat harus dipatuhi. Akumulasi debu adalah musuh utama mesin presisi, karena dapat menyumbat roda gigi penyetelan dan menyebabkan panas berlebih pada rumah motor.

- Pembersihan setiap hari pada bagian atas meja dan bilah untuk menghilangkan resin dan penumpukan pitch.

- Pemeriksaan mingguan pada sabuk penggerak untuk mengetahui tanda-tanda kerusakan atau hilangnya tegangan.

- Pelumasan bulanan mekanisme trunnion dan kemiringan dengan pelumas PTFE kering.

- Verifikasi keruntuhan punjung setiap triwulan menggunakan indikator dial untuk memastikan kerataan bilah.

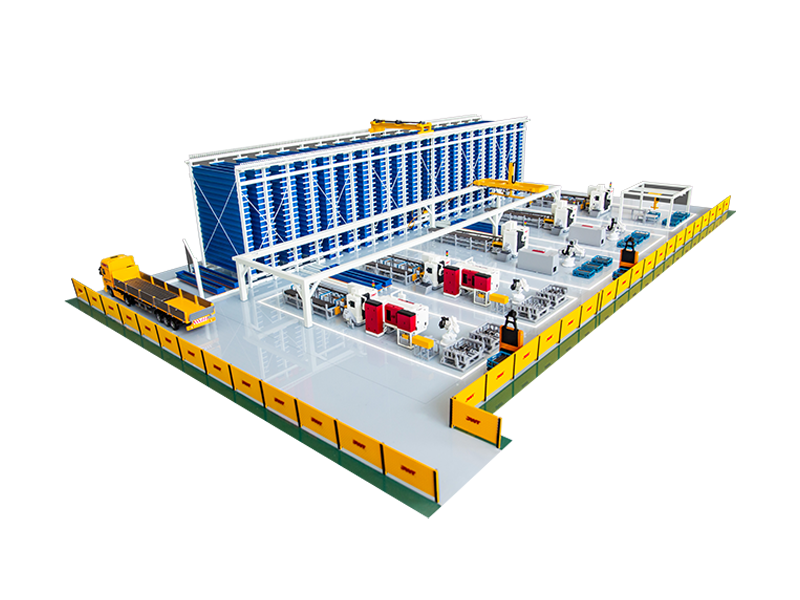

Mengintegrasikan Otomatisasi dan Kontrol Digital

Generasi terbaru dari gergaji bundar industri dilengkapi pagar rip digital dan pengontrol logika yang dapat diprogram (PLC). Sistem ini memungkinkan operator memasukkan dimensi ke antarmuka layar sentuh, setelah itu alat berat secara otomatis menyesuaikan pagar dan tinggi bilah hingga seperseribu inci. Integrasi ini mengurangi kesalahan manusia dan secara signifikan meningkatkan hasil produksi dalam lingkungan manufaktur "batch-of-one", di mana setiap pemotongan mungkin memerlukan dimensi yang berbeda. Pelacakan digital juga menyediakan data tentang keausan blade dan konsumsi daya, sehingga memungkinkan strategi pemeliharaan prediktif.